GAMME INOX

Nos produits Inox 301, 303, 304, 316, 316 L...

Nombreuses sont les applications où l'on demande des éléments destinés à opérer dans des conditions spéciales dues à la présence de divers facteurs (d'hygiène, de climat, de milieu...) et répondant à des dispositions qui les rendent obligatoires (industrie pharmaceutique, alimentaire, appareils médicaux...).

Les caractéristiques des produits en acier inoxydable sont la résistance à la corrosion et donc l'élimination des dommages qui en dérivent.

Définition

L 'acier inoxydable est un alliage de fer et de carbone contenant plus de 50% de fer , au moins 10,5% de chrome et moins de 1,2% de carbone (selon la norme EN 10020 ).

L'ajout d'autres éléments donne des propriétés intéressantes à la nuance inox : le nickel pour les propriétés mécaniques, le titane et le molybdène pour la stabilité et la résistance à la corrosion (notamment en milieu salin).

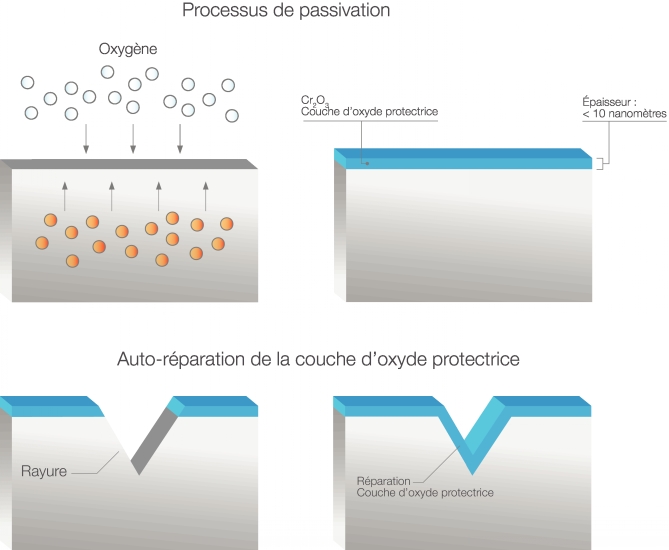

Sa caractéristique principale est une bonne résistance à la corrosion , grâce à la formation d'une couche protectrice d' oxyde de chrome en surface (phénomène de passivation de l'inox ) .

Désignation

Désignation AISI (American Iron and Steel Institute) propose une norme de nommage basée sur 3 chiffres et un suffixe en option "L" (bas carbone) , "N" (addition d'azote), "Ti" (addition de titane) ou "Cu" (addition de cuivre).

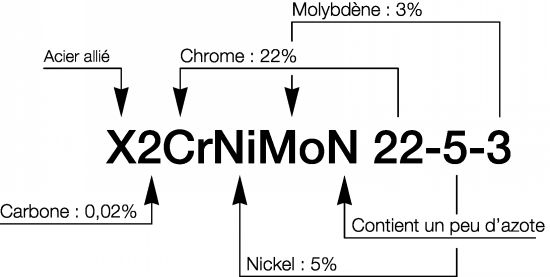

Désignation symbolique : Elle donne la composition chimique des principaux éléments d'alliage de la nuance considérée.

X suivi de la teneur en carbone , suivi de la teneur des autres éléments, par ordre décroissant.

La première lettre X signifie qu'il s'agit d'un acier fortement allié dont la teneur d'au moins un des éléments d'alliage est égale ou supérieure à 5%.

Le premier nombre indique la teneur moyenne en carbone, exprimée en centième de pourcent.

Les groupes de lettres (Cr, Ni, Mo, etc. ) représentent les symboles chimiques des éléments d'alliages rangés par ordre décroissant de teneurs.

Les nombres en fin de désignation (séparés par des traits d'union) correspondent aux teneurs moyennes des éléments d'alliage. Ces nombres sont rangés dans l'ordre des symboles des éléments qui précèdent.

Parfois, un élément rajouté volontairement en faible quantité, sans être considéré comme un résiduel, sera indiqué en fin du groupe de lettres (Ti, N, Nb, etc.). Sa teneur, trop faible, n'est pas indiquée.

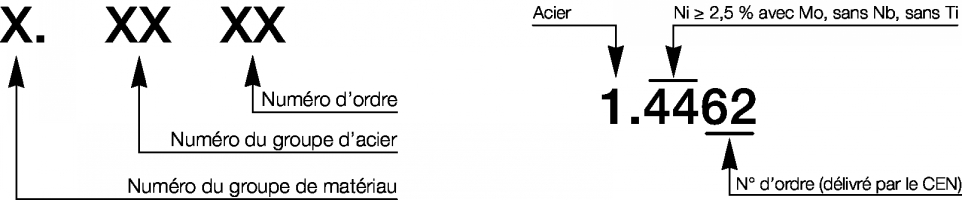

Désignation numérique WNR (Werkstoffnummer : N° de matériau) est conçue pour être utilisée de façon simple et de repérer rapidement un matériau avec un moindre risque d'erreur : quatre chiffres, précédés d'un numéro de famille.

La structure de la désignation numérique se décomposer de la façon suivante :

Le numéro du groupe de matériau : le chiffre 1 est réservé aux aciers fortement allés (ce chiffre est suivi d'un point).

Le numéro du groupe d'acier :

40 -> Inox avec Ni inférieur à 2,5%, pas de Mo, Nb ni Ti

41 -> Inox avec Ni inférieur à 2,5%, avec Mo, sans Nb ni Ti

43 -> Inox avec Ni supérieur à 2,5%, pas de Mo, Nb ni Ti

44 -> Inox avec Ni supérieur à 2,5%, avec Mo, sans Nb ni Ti

45 -> Inox avec additions particulières

Le numéro d'ordre : ce numéro est attribué par le comité européen de normalisation (CEN).

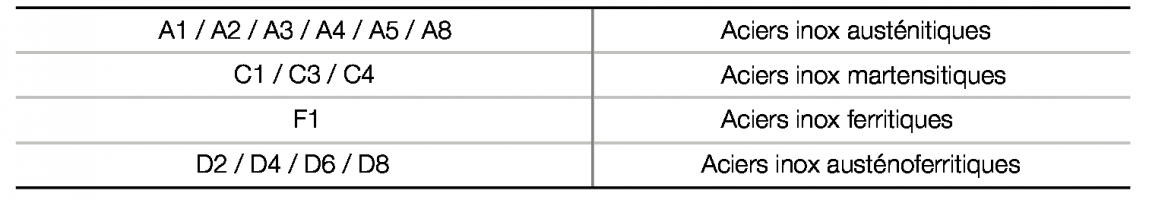

Désignation EN ISO 3506 :

Les fixations sont classées selon les 4 familles d'aciers inoxydables qui sont celles des aciers inoxydables austénitiques, martensitiques, ferritiques et les austénoferritiques dits Duplex.

La désignation AISI, numérique (Werkstoffnumber), symbolique et selon la norme ISO 3506 sont les plus courants mais il existe d'autres systèmes de désignation, comme par exemple la désignation suédoise (SS), japonaise (JIS), espagnole (UNE) et anglaise (BS). Ces désignations sont peu à peu délaissés au profit des désignations plus communes.

Résistance à la corrosion - Couche passive

L a résistance à la corrosion de l'acier inoxydable est due à une couche d'oxyde "passive" , riche en chrome qui se forme naturellement à la surface de l'acier.

Les aciers inoxydables se passivent eux-mêmes naturellement lorsqu'une surface propre est exposée à un environnement qui peut fournir assez d'oxygène pour former la couche d'oxyde riche en chrome.

De cette façon, les aciers inoxydables peuvent conserver leur résistance à la corrosion, même en cas de dommage mécanique (rayures ou usinage) et bénéficient ainsi d'un système de protection contre la corrosion autoréparable intégré.

Les aciers inoxydables ne peuvent pas être considérés comme résistants à la corrosion en toutes corconstances. Selon la nuance, dans certaines conditions, l'état passif est détruit et ne peut être récupéré. La surface devient alors "active" avec comme conséquence à la corrosion. L'état actif peut se produire sur de petites surfaces privées d'oxygène, comme les joints mécaniques, les coins étroits ou les soudures incomplètes ou mal finies. Il peut en résulter des formes "localisées" de corrosion par piqûres ou par crevasse.

Types de corrosion

Corrosion par piqure (toutes les nuances d'inox peuvent être concernées) :

Corrosion par piqure (toutes les nuances d'inox peuvent être concernées) :- Contact prolongé avec solution saline, pour inox à faible teneur en chrome

- Stagnation de produit de nettoyage / présence permanente de chlorures

- Soudure mal réalisée ou défaut de décapage / passivation après soudure

- Contamination au fer (incrustation de particules ferreuses lors de la fabrication)

- Défaut de décontamination ou de passivation

Corrosion caverneuse ou en crevasse (toutes les nuances d'inox peuvent être concernées) :

- Zones confinées (interstices, sous joints, colliers de serrage) défavorisant la passivation

- Dépôts (tartre, salissures) défavorisant la passivation

Corrosion sous contrainte (uniquement pour les inox austénitiques) :

Corrosion sous contrainte (uniquement pour les inox austénitiques) : 3 facteurs (cumulés) déclencheurs :

Contraintes de traction* sur l'inox + présence de chlorures** + température > 60°C***

*si les contraites de traction dépassent 20% de sa limite élastique, le risque est élevé. A plus de 50%, le risque est très élevé, voire systématique.

**Eau du robinet peut suffire (30 à 60 ppm de chlorures)

***Plus la température est élevée, plus la corrosion et rapide

Corrosion par érosion (toutes les nuances d'inox peuvent être concernées) :

Exemple : Usure mécanique de la couche de passivation dans une tuyauterie à cause de l'écoulement et la cavitation du fluide.

Corrosion intragranulaire (toutes les nuances d'inox peuvent être concernées) :

Corrosion intragranulaire (toutes les nuances d'inox peuvent être concernées) : Corrosion possible dans les zones affectées thermiquement (pour les structures mécano-soudées :

la chaleur élevée lors de la soudure peut modifier les caractéristiques moléculaires de l'alliage, et donc en changer les propriétés.

Comment éviter la corrosion ?

En conception : choix du bon matériau en fonction des risques (chlorures, température, ...) ; forme des composants et techniques d'assemblage (éviter les zones de rétention, favoriser l'écoulement des fluides, limiter le contraintes, les zones de confinement, ...)

En fabrication : respecter l'intégrité des surfaces (état de surface, contamination ferritique, ...) ; limiter les contraintes ; réaliser des opérations de décontamination, de décapage et de passivation ; faire un polissage électrolytique ...

En utilisation : limiter le temps de contact des produits agressifs sur les surfaces ; conserver une bonne propreté de surface (attention aux concentrations des produits de nettoyage et aux temps de nettoyage) ; après nettoyage, s'assurer d'un bon rinçage ...

État de surface

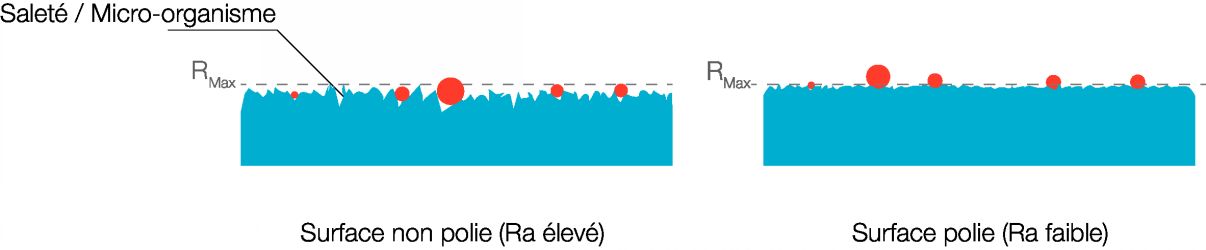

La nuance et l'aspect de surface jouent un rôle majeur dans la tenue à la corrosion. Les aspérités retiennent poussières et pollution.

Les finitions polies rendent la surface lisse et doivent être priviligiées en bord de mer ou dans des ambiances agressives. Une surface polie assure un écoulement continu des liquides et faciliter le nettoyage.

Consulter le document sur nos produits Inox 301, 303, 304, 316...

�

�